PCB de Cerâmica

1. O Que é PCB de Cerâmica?

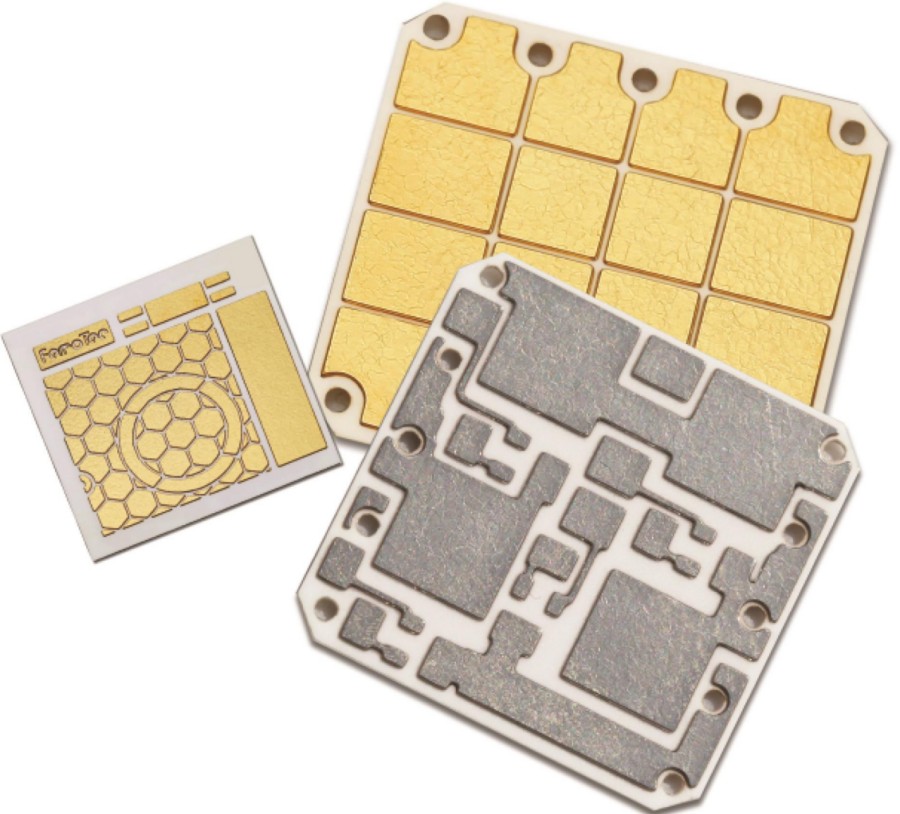

A placa de circuito impresso de cerâmica também é chamada de substrato de cerâmica ou placa de circuito de cerâmica, placa revestida de cobre de cerâmica, substrato de cerâmica refere-se à folha de cobre diretamente ligada ao substrato de cerâmica de alumina (Al2O3) ou nitreto de alumínio (AlN) ou outra superfície de substrato de cerâmica (simples ou dupla) na placa de processo especial. O substrato composto ultrafino tem excelente desempenho de isolamento elétrico, alta condutividade térmica, excelente brasagem suave e alta força de adesão, e pode ser gravado em uma variedade de gráficos como a placa PCB, com grande capacidade de condução de corrente. Portanto, a placa PCB de cerâmica tornou-se o material básico da tecnologia de estrutura de circuitos eletrônicos de alta potência e da tecnologia de interconexão.

Fabricação e montagem de PCBs de cerâmica - serviço completo O substrato de cerâmica (PCB de cerâmica) refere-se a uma placa de processo especial na qual uma folha de cobre é ligada diretamente a uma superfície de um substrato de cerâmica de alumina (Al2O3) ou nitreto de alumínio (AlN) (simples ou dupla face) em alta temperatura. O substrato composto ultrafino produzido tem excelentes propriedades de isolamento elétrico, alta condutividade térmica, excelente soldabilidade e alta força de adesão, e pode gravar vários padrões como uma placa de PCB, além de ter uma grande capacidade de corrente de transporte.

2. Vantagens e Desvantagens da Placa de Circuito Impresso de Cerâmica

(1) A placa de circuito impresso de cerâmica tem um desempenho muito bom em termos de condutividade térmica e isolamento. A placa de circuito impresso de cerâmica é feita de substrato de cerâmica, o próprio substrato de cerâmica tem isolamento e condutividade térmica muito bons, condutividade térmica de 25~230w, resistividade de isolamento de 10 menos 14 quadrados, desempenho de isolamento visível muito bom.

(2) A constante dielétrica da placa de circuito impresso de cerâmica é muito baixa, a perda dielétrica é pequena, tem um desempenho de alta frequência muito bom, a perda dielétrica da placa de circuito impresso de cerâmica de alumina é menor que 0,0003@1MHz, a perda dielétrica da placa de circuito impresso de cerâmica de nitreto de alumínio é menor que 0,0005@1MHz. A baixa perda dielétrica e o desempenho em alta frequência são amplamente utilizados no campo da comunicação de alta frequência.

(3) A força de ligação da placa de circuito impresso de cerâmica é forte, usando a tecnologia de ligação, a folha de cobre não cairá.

(4) A placa de circuito impresso de cerâmica tem um grande fluxo a bordo, a corrente de 100A passa continuamente pelo corpo de cobre de 1 mm e 0,3 mm de espessura e a temperatura sobe cerca de 17 ℃; quando a corrente de 100A passa continuamente pelo corpo de cobre de 2 mm e 0,3 mm de espessura, a temperatura sobe apenas cerca de 5 ℃.

(5) A placa de circuito impresso de cerâmica tem resistência a altas temperaturas, resistência à corrosão, proteção ambiental, pode trabalhar em um ambiente muito complexo, alta frequência de longo prazo, longa vida útil.

Desvantagens: frágil, a taxa de sucata é alta, esta é uma das principais deficiências da placa de PCB de cerâmica, o que leva à produção de uma pequena área da placa de circuito, o tamanho geral é inferior a 120 mm, personalizado especial 200 mm, 230 mm, o preço geral é mais caro, o custo da placa é maior. Além disso, como a placa de circuito impresso de cerâmica é feita de material cerâmico, ela não tem maior resistência como a placa FR4, portanto, pode ter mais de um metro de comprimento e largura. Outro ponto é que o preço é caro, os requisitos dos produtos eletrônicos são cada vez mais regras, as placas de circuito de cerâmica ainda são usadas em alguns produtos relativamente sofisticados, os produtos de baixo custo não serão usados.

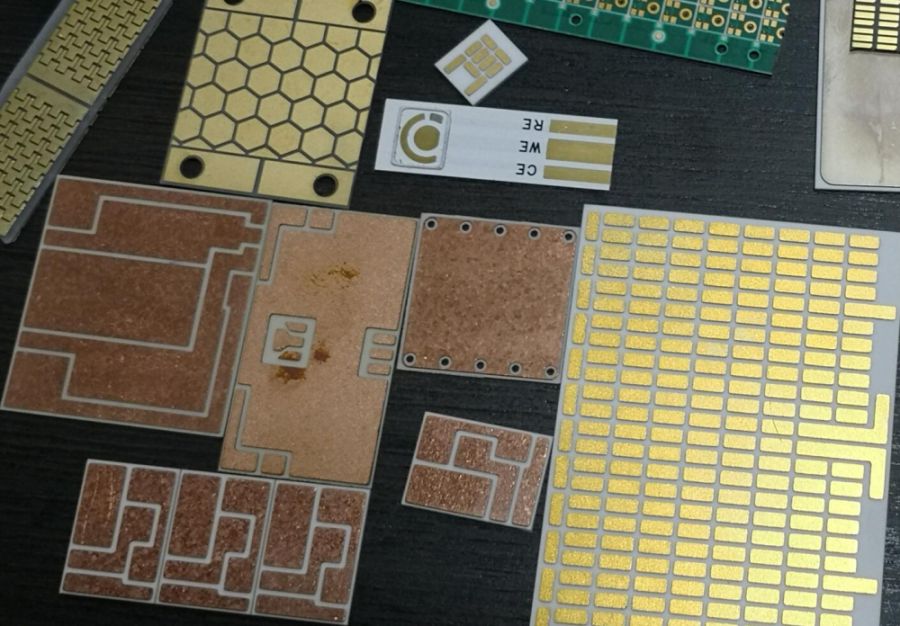

3. Número de Camadas de Produção de Placas de Circuito Impresso de Cerâmica

A placa de PCB de cerâmica pode fazer várias camadas no máximo, quantas camadas podem ser feitas, é um monte de clientes mais preocupados com o tema. A placa de PCB de cerâmica pode ser feita de várias camadas, principalmente usando o processo HTCC e o processo LTCC, mas o custo de processamento é alto. No momento, o circuito Hitech fez 4 camadas, 8 camadas, 16 camadas de placa PCB de cerâmica e assim por diante, até agora o feedback do cliente é bom.

4. A Introdução da Placa de Circuito Impresso de Cerâmica

A placa de circuito impresso comum é geralmente feita de folha de cobre e colagem de substrato, e o substrato é principalmente fibra de vidro (FR-4), resina fenólica (FR-3) e outros materiais, os adesivos são geralmente fenólicos, epóxi, etc. No processo de processamento de placas de circuito impresso, devido ao estresse térmico, fatores químicos, tecnologia de produção inadequada e outros motivos, ou no processo de design devido à assimetria dos dois lados do cobre, é fácil levar a diferentes graus de deformação da placa de circuito impresso.

E outro substrato de PCB - substrato de cerâmica, devido ao desempenho de dissipação de calor, capacidade de transporte de corrente, isolamento, coeficiente de expansão térmica, é muito melhor do que a placa de PCB de fibra de vidro comum, por isso é amplamente utilizado em módulos eletrônicos de alta potência, aeroespacial, eletrônica militar e outros produtos.

O substrato de cerâmica e a placa de circuito impresso comum usam a folha de cobre adesiva e a ligação do substrato. A placa de circuito impresso de cerâmica está em um ambiente de alta temperatura, por meio do método de ligação da folha de cobre e do substrato de cerâmica, com forte força de ligação, a folha de cobre não cairá, alta confiabilidade, desempenho estável em ambientes de alta temperatura e alta umidade.

5. Três Materiais de Substrato de Cerâmica

Al2O3

O Al2O3 é o material de substrato mais comumente usado em substratos cerâmicos devido à sua alta resistência e estabilidade química em comparação com a maioria das outras cerâmicas de óxido em propriedades mecânicas, térmicas e elétricas, além de ser uma rica fonte de matéria-prima, adequada para uma variedade de manufaturas técnicas e diferentes formatos. De acordo com a porcentagem de alumina (Al2O3), podem ser divididos em: 75 porcelana, 96 porcelana, 99,5 porcelana. Com diferentes quantidades de alumina, suas propriedades elétricas quase não são afetadas, mas suas propriedades mecânicas e condutividade térmica variam muito. Há mais vidro no substrato com baixa pureza e a rugosidade da superfície é grande. Quanto maior a pureza do substrato, mais limpo e compacto, menor a perda dielétrica, mas maior o preço.

BeO

Tem maior condutividade térmica do que o alumínio. É aplicado em ocasiões em que é necessária alta condutividade térmica. Diminui rapidamente depois que a temperatura ultrapassa 300°C, mas sua toxicidade limita seu próprio desenvolvimento.

AlN

AlN são cerâmicas com pó de nitreto de alumínio como a principal fase cristalina. Em comparação com o substrato de cerâmica de alumina, a resistência de isolamento, a resistência de isolamento e a constante dielétrica são maiores. Sua condutividade térmica é de 7 a 10 vezes maior que a do Al2O3, e seu coeficiente de expansão térmica (CTE) é aproximadamente igual ao do wafer de silício, o que é muito importante para chips semicondutores de alta potência. No processo de produção, a condutividade térmica do AlN é muito afetada pelo teor de impurezas residuais de oxigênio, e a diminuição do teor de oxigênio pode melhorar significativamente a condutividade térmica. Atualmente, não há problema em que a condutividade térmica do nível de produção atinja 170W/ (m-K).

Pelos motivos acima, pode-se saber que as cerâmicas de alumina ocupam uma posição de liderança nas áreas de microeletrônica, eletrônica de potência, microeletrônica híbrida e módulos de potência devido ao seu desempenho abrangente superior. Em comparação com o mesmo tamanho no mercado (100 mm × 100 mm × 1 mm), diferentes materiais de preço de substrato de cerâmica: 96% de alumina 9,5 yuan, 99% de alumina 18 yuan, nitreto de alumínio 150 yuan, óxido de berílio 650 yuan, você pode ver que a diferença de preço de substrato diferente também é relativamente grande.

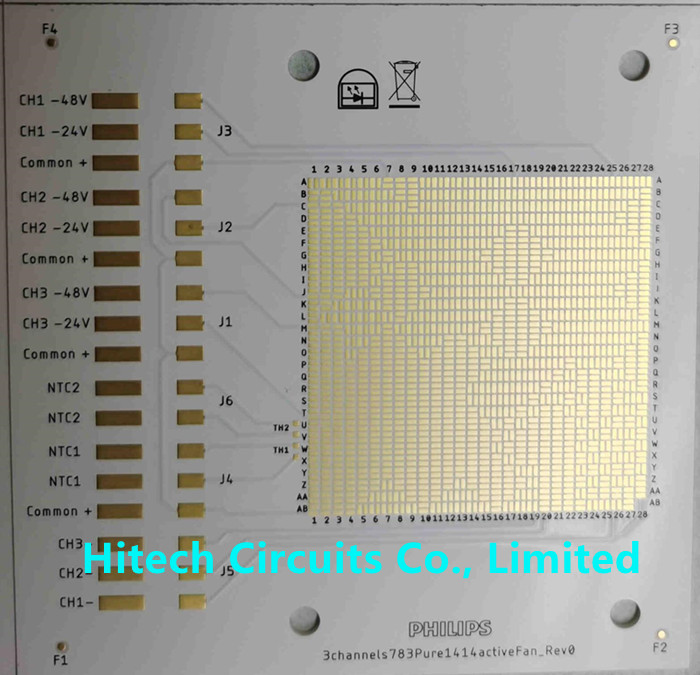

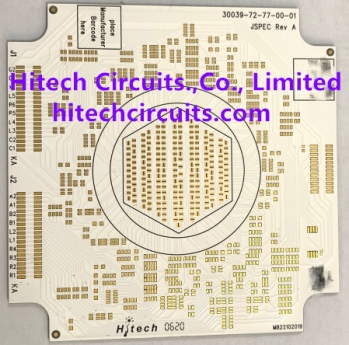

A Hitech Circuits é um fabricante profissional e confiável de placas de circuito impresso de cerâmica, com muitos anos de experiência na fabricação de placas de circuito impresso de cerâmica, o que permite a fabricação de placas de alta tecnologia, alta qualidade e desempenho difícil, e garante a qualidade e a confiabilidade de cada produto entregue aos clientes. Se tiver necessidade de fabricar PCBs de cerâmica, entre em contato conosco!

6. Aplicação da Placa de Circuito Impresso de Cerâmica

1. Módulo eletrônico de alta potência, módulo de painel solar, etc.

2. Fonte de alimentação de comutação de alta frequência, relé de estado sólido

3. Eletrônica automotiva, aeroespacial, militar

4. Produtos de iluminação LED de alta potência

5. Antena de comunicação, ignição automotiva

6. Por que usar PCB de cerâmica em vez de outras placas PCB?

As placas de circuito impresso comuns geralmente são feitas de folha de cobre e colagem de substrato, e o substrato é, em sua maioria, fibra de vidro (FR-4), resina fenólica (FR-3) e outros materiais, e os adesivos geralmente são fenólicos, epóxi etc. O principal material do substrato de cerâmica é a alumina (Al2O3), o óxido de berílio (BeO), o nitreto de alumínio (AlN) e outras cerâmicas de óxido de metal; o desempenho dos dois é bastante diferente.

Rigidez da placa, o PCB comum pertence basicamente ao material de fibra química, seu ambiente, temperatura, tecnologia de processamento e outras condições, sua rigidez é muito menor do que a do substrato de cerâmica; o último tem forte estabilidade térmica e pequeno coeficiente de expansão térmica, que pode ser usado em ambientes mais severos.

Desempenho de dissipação de calor, o desempenho de dissipação de calor do substrato de cerâmica é excelente, muito adequado para cenários de dispositivos de alta potência, e o PCB comum é atualmente limitado pela tecnologia do material, muito menos do que os materiais cerâmicos.

Desempenho de isolamento, bom isolamento do substrato de cerâmica, resistência à alta pressão, proteção eficaz da segurança pessoal e do equipamento.

A força de ligação entre o substrato de cerâmica e a folha de cobre é forte, a tecnologia de ligação é usada, a folha de cobre não cairá, o que melhora muito a confiabilidade da placa.

8. Quais são as Características da Placa de Circuito Impresso de Cerâmica?

Boa estabilidade

A superfície dessa placa pode ter um efeito retardador de chama muito bom e boa resistência ao fogo, não é fácil de derreter, a placa de circuito impresso de cerâmica é composta por todos os itens ácidos e alcalinos e outros produtos químicos, seja desinfetante ou agente de limpeza, a superfície da placa de circuito impresso de cerâmica não será afetada.

Fácil de limpar

A superfície da placa de circuito impresso de cerâmica tem uma forte função anticorrosiva, por isso é muito conveniente de limpar, o uso de solução de limpeza não causará nenhum impacto na superfície e na cor, e a superfície é muito firme, sem penetração, não é fácil de aderir à poeira, mas também tem desempenho à prova de umidade.

Bonito

A placa antes da queima pode ser pintada na superfície do padrão e do padrão, de modo que a cor da imagem da placa de circuito impresso de cerâmica é muito bonita e não é fácil de ser danificada.

Antiestática

As PCBs de cerâmica são materiais antiestáticos.

Resistência a arranhões

A estrutura da superfície desse tipo de placa é muito especial e, mesmo sob a ação de objetos duros externos, não é fácil causar danos.

9. Classificação da Placa de Circuito Impresso de Cerâmica

1. De acordo com o material PCB de cerâmica de alumina (Al2O3) PCB de cerâmica de óxido de berílio (BeO) PCB de cerâmica de nitreto de alumínio (ALN)

2. De acordo com o processo de fabricação HTCC (High-Temperature Co-fired Ceramic) LTCC (Low-Temperature Co-fired Ceramic) DBC (Direct Bonded Copper) DPC (Direct Plate Copper) A PCB de cerâmica é uma placa de circuito de cerâmica orgânica condutora de calor com alta condutividade térmica e preparada a uma temperatura abaixo de 250°C usando pó de cerâmica condutora de calor e adesivo orgânico, tipos de PCB de cerâmica por material, incluindo PCB de alumina, PCB de cerâmica de nitreto de alumínio, PCB de cerâmica revestida de cobre, PCB de base de cerâmica de zircônia.

10. Quatro Tipos: HTCC, LTCC, DBC e DPC

1. O método de preparação HTCC (high temperature co-fired) requer uma temperatura acima de 1300°C, mas, devido à escolha do eletrodo, o custo de preparação é bastante caro.

2. O LTCC (co-combustão de baixa temperatura) requer um processo de calcinação de cerca de 850°C, mas a precisão do circuito é ruim e a condutividade térmica é baixa.

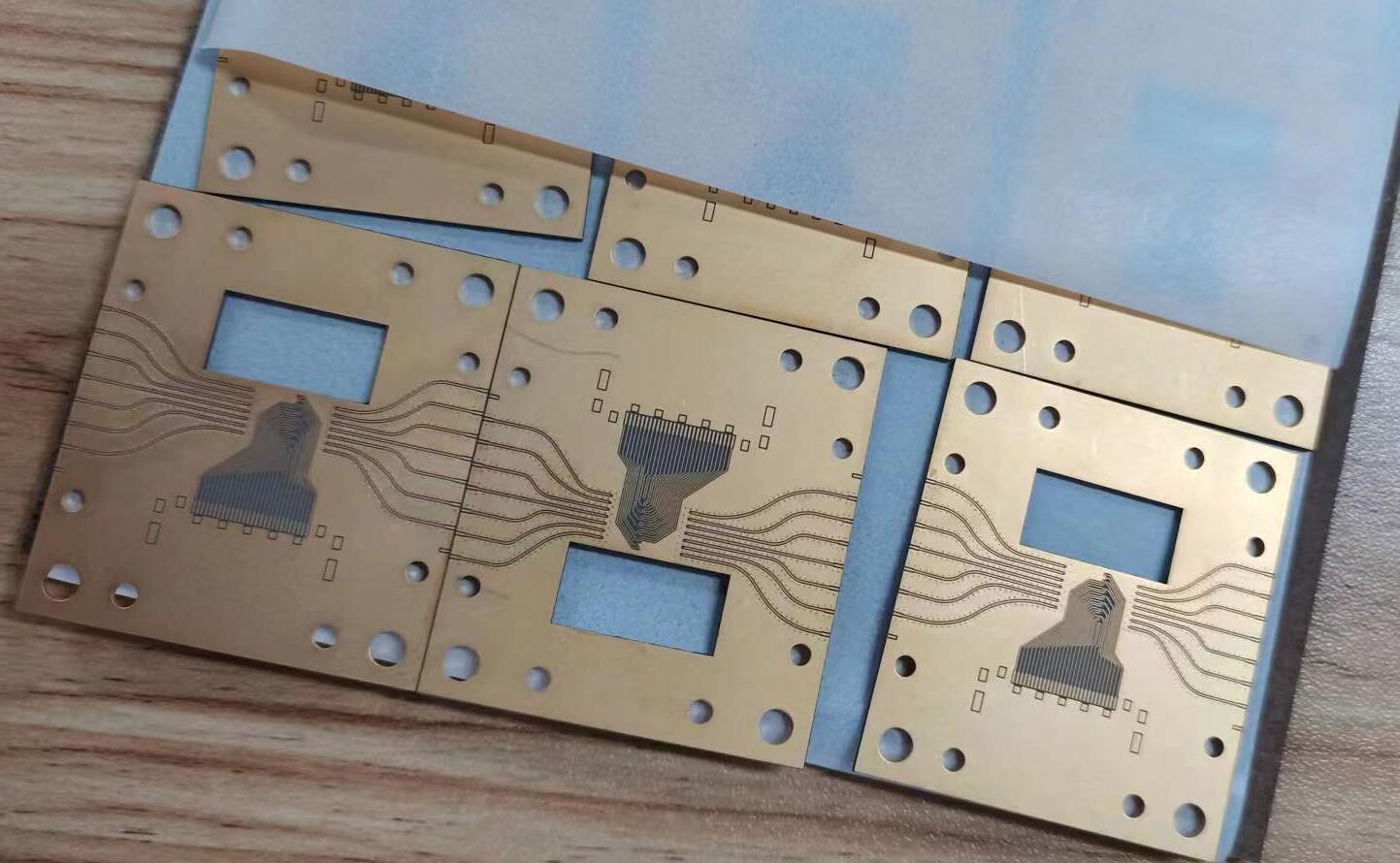

3. O DBC requer a formação de uma liga entre a folha de cobre e a cerâmica, e a temperatura de calcinação precisa ser rigorosamente controlada dentro da faixa de temperatura de 1065 a 1085°C. Como o DBC exige a espessura da folha de cobre, geralmente ela não pode ser inferior a 150-300 mícrons. Portanto, a relação entre a largura e a profundidade do fio dessas placas de circuito de cerâmica é limitada.

4. Os métodos de preparação da DPC incluem revestimento a vácuo, revestimento úmido, exposição e desenvolvimento, gravação e outros elos do processo, de modo que o preço de seus produtos é relativamente alto. Além disso, em termos de processamento de formas, as placas de fibra cerâmica DPC 1800 precisam ser cortadas a laser. As máquinas tradicionais de perfuração e fresagem e as máquinas de puncionamento não conseguem processá-las com precisão, portanto, a força de ligação e a largura da linha são mais precisas.

11. Processo de PCB de Cerâmica HTCC e LTCC

HTCC é o nome completo de High Temperature co-fired Ceramic (cerâmica coqueada de alta temperatura), chamada de tecnologia de coqueamento de alta temperatura multicamadas. Geralmente usado para placas de circuito de cerâmica multicamadas e, em seguida, para aplicações de circuitos integrados de alta precisão e alta qualidade.

LTCC, nome completo de Low Temperature co-fired Ceramic (cerâmica coqueada de baixa temperatura), conhecida como tecnologia de cerâmica coqueada de baixa temperatura. A tecnologia LTCC envolve a estratificação de materiais cerâmicos conforme necessário, a impressão de condutores, componentes e circuitos de interconexão internamente e sua queima em um material integrado de multicamadas de cerâmica.

Diferença de Material do Processo HTCC e LTCC

As cerâmicas de alta temperatura coquilhadas do HTCC são compostas principalmente de alumina, mulita e nitreto de alumínio, e o pó cerâmico do HTCC não inclui material de vidro. Devido à alta temperatura de queima do substrato HTCC, materiais metálicos de baixo ponto de fusão, como ouro, prata e cobre, não podem ser usados, enquanto os materiais de pasta condutora são tungstênio, molibdênio, molibdênio, manganês e outras pastas de resistência de aquecimento de metal de alto ponto de fusão.

Cerâmica co-queimada de baixa temperatura LTCC para garantir alta densidade de sinterização em condições de co-queima de baixa temperatura, vidro amorfo, vidro cristalizado, óxidos de baixo ponto de fusão etc. são geralmente adicionados aos componentes para promover a sinterização. O composto de vidro e cerâmica é um material cerâmico típico de cozedura em baixa temperatura. Além disso, há vidro cristalizado, vidro cristalizado e compostos de cerâmica e cerâmica sinterizada em fase líquida. Os metais usados são materiais de alta condutividade (Ag, Cu, Au e suas ligas, como Ag-Pd, Ag-Pt, Au-Pt etc.), que podem não apenas reduzir o custo, mas também obter bom desempenho.

Diferenças entre os Processos HTCC e LTCC

O processo tecnológico geral do LTCC e do HTCC é muito semelhante. Ambos precisam passar pelo processo de preparação da pasta, fundição da tira, secagem do branco verde, perfuração do orifício, preenchimento do orifício de impressão da tela, linha de impressão da tela, sinterização laminada e, finalmente, fatiamento. O equipamento necessário é semelhante. No entanto, devido à grande diferença de materiais, a temperatura de co-combustão do LTCC e do HTCC no processo de produção é bastante diferente. O HTCC tem uma temperatura de sinterização acima de 1650°C, enquanto o LTCC tem uma temperatura de sinterização abaixo de 950°C. O processo LTCC foi desenvolvido devido à alta temperatura de sinterização, ao grande consumo de energia e aos materiais condutores de metal limitados do substrato HTCC.

Diferenças entre as Aplicações HTCC e LTCC

Aplicação de LTCC de PCB de Cerâmica

O LTCC usa Au, Ag, Cu e outros metais com alta condutividade e baixo ponto de fusão como materiais condutores. Devido à baixa constante dielétrica e às propriedades de alta frequência e baixa perda da cerâmica de vidro, o LTCC é muito adequado para aplicação em dispositivos de radiofrequência, micro-ondas e ondas milimétricas. Ele é usado principalmente no campo da comunicação sem fio de alta frequência, aeroespacial, memória, drivers, filtros, sensores e eletrônica automotiva.

Os componentes eletrônicos LTCC comumente usados incluem filtros, diplexadores, antenas, barrons, acopladores, divisores de potência, bobinas de modo comum, etc., amplamente usados em terminais de comunicação móvel, WiFi, eletrônica automotiva, componentes de T/R e outros campos.

Aplicação de HTCC de PCB de Cerâmica

Devido à alta temperatura de sinterização, o HTCC não pode usar ouro, prata, cobre e outros materiais metálicos de baixo ponto de fusão, deve usar tungstênio, molibdênio, manganês e outros materiais metálicos refratários, esses materiais têm baixa condutividade elétrica, causarão atraso de sinal e outros defeitos, portanto, não é adequado para substrato de circuito micro-montado de alta velocidade ou alta frequência. No entanto, como o substrato HTCC tem as vantagens de alta resistência estrutural, alta condutividade térmica, boa estabilidade química e alta densidade de fiação, ele tem uma ampla perspectiva de aplicação em circuitos micro-montados de alta potência. Devido à sua alta condutividade térmica, boa resistência estrutural e propriedades físicas e químicas estáveis, o substrato cerâmico HTCC é amplamente utilizado em circuitos integrados de microeletrônica de alta confiabilidade, circuitos de micro-montagem de alta potência, circuitos de bordo de alta potência e outros campos.

12. Por Que o PCB de Cerâmica Tem Um Desempenho Tão Excelente?

96% ou 98% de alumina (Al2O3), nitreto de alumínio (ALN) ou óxido de berílio (BeO)

Material condutor: Para tecnologia de filme fino, tecnologia de filme espesso, será paládio de prata (AgPd), paládio de ouro (AuPd); para DCB (Direct Copper Bonded), será apenas cobre

Temperatura de aplicação: -55~850℃

Valor de condutividade térmica: 16W~28W/m-K (Al2O3); 150W~240W/m-K para ALN, 220~250W/m-K para BeO;

Resistência máxima à compressão: >7.000 N/cm2

Tensão de ruptura (KV/mm): 15/20/28 para 0,25 mm/0,63 mm/1,0 mm, respectivamente

Coeficiente de expansão térmica (ppm/K): 7,4 (abaixo de 50~200℃)

13. Por Que Comprar Suas PCBs de Cerâmica da Hitechpcb?

Na HITECH CIRCUITS, nos dedicamos a produzir e vender PCBs de qualidade para todos os nossos clientes. Com mais de 15 anos de experiência no setor eletrônico, temos o compromisso de produzir PCBs de cerâmica personalizadas que atendam aos diversos dispositivos eletrônicos disponíveis. Nossos profissionais fabricam apenas PCBs de cerâmica de primeira linha, desenvolvidas para atender às suas demandas. Além disso, garantimos que você receberá apenas os melhores e mais acessíveis preços para todas as placas de circuito impresso de cerâmica de qualidade que fabricamos. Independentemente da qualidade das placas de circuito impresso que você deseja, ela será obtida a um preço decente.

+86-755-29970700 or +86-(0)18033052758

sales@hitechpcb.com

3F, B5 Dong, Zhimeihuizhi, FuYong, Bao’an Dist. Shenzhen, GuangDong, China 518103

Chinês

Chinês Inglês

Inglês Russo

Russo Espanhol

Espanhol Português

Português