Furos Preenchidos com Epóxi

Fabricante e Montagem PCB com Furos Preenchidos com Epóxi - Serviço Completo

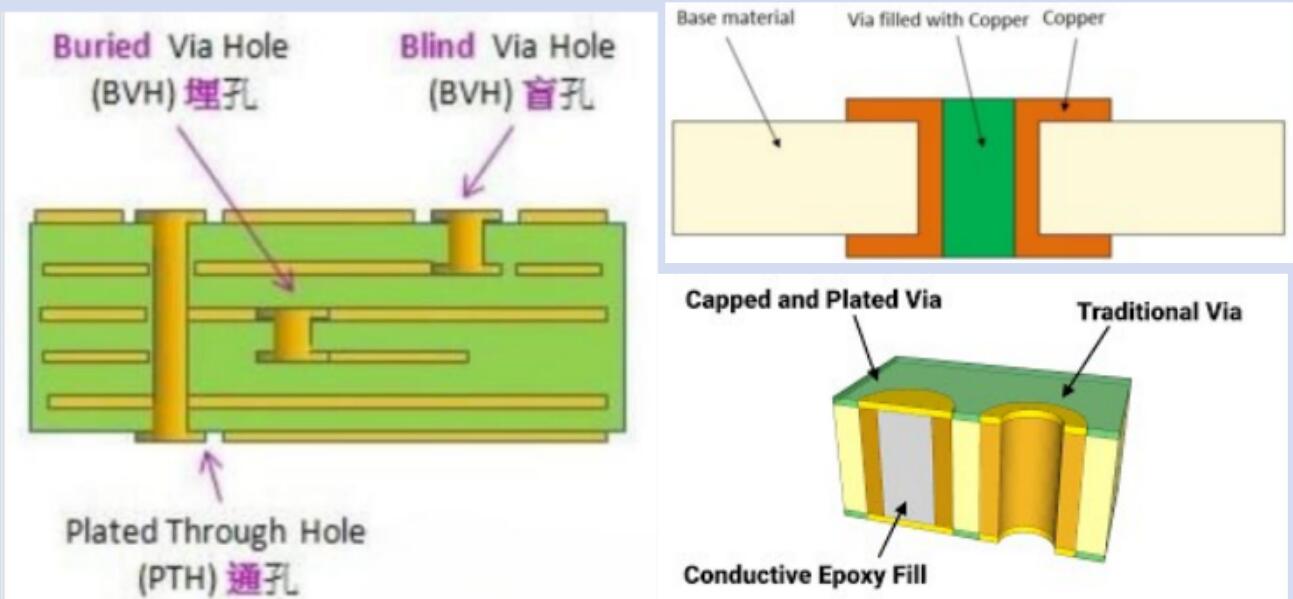

Com a tendência crescente de miniaturização de produtos electrónicos e aplicações de dispositivos de passo mais fino, as vias tornaram-se extremamente populares, uma vez que são uma solução eficaz responsável pela ligação eléctrica entre traços de diferentes camadas numa placa de circuito impresso. As vias podem ser classificadas em três tipos principais: Vias através de orifícios, Vias cegas e Vias enterradas, cada uma das quais implementa diferentes atributos e funções que contribuem para o desempenho global ótimo das placas de circuito impresso ou mesmo dos produtos electrónicos.

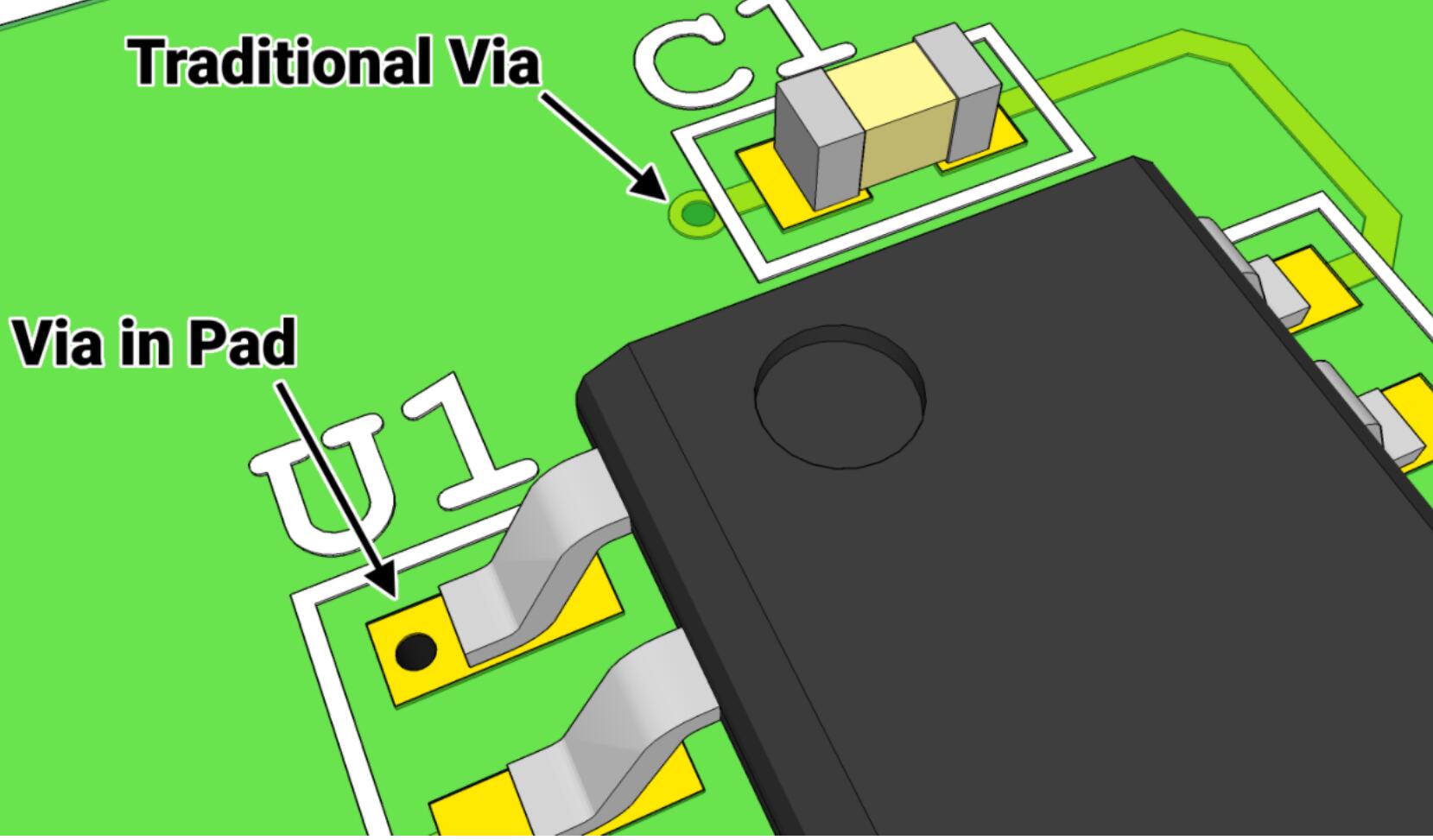

A tecnologia Via-in-pad (VIP) refere-se basicamente à tecnologia através da qual a via é colocada diretamente por baixo da almofada de contacto do componente, especialmente a almofada BGA com pacotes de matriz de passo mais fino. Por outras palavras, a tecnologia VIP leva a que as vias sejam revestidas ou ocultas sob a almofada BGA, exigindo que o fabricante de placas de circuito impresso tape a via com resina antes de a revestir com cobre para a tornar invisível.

A Hitechpcb oferece uma variedade de soluções de fabrico de placas de circuitos impressos para os requisitos do processo Plug Via. Quer necessite de vias inundadas com máscara, de ligação selectiva em áreas BGA, de enchimento de epóxi condutor e não condutor, ou de vias totalmente ligadas e em almofada, temos tudo o que precisa.

Na conceção de PCB HDI, a via refere-se a uma almofada com um orifício chapeado que liga as pistas de cobre de uma camada da placa a outra(s) camada(s). As placas de circuito impresso de alta densidade e multicamadas podem ter vias cegas, que são visíveis apenas numa superfície, ou vias enterradas, que não são visíveis em nenhuma delas, normalmente designadas por microvias. O advento e a utilização alargada de dispositivos de passo mais fino e os requisitos para PCB de menor dimensão criam novos desafios. Uma solução interessante para estes desafios utiliza uma tecnologia de fabrico de placas de circuito impresso recente, mas comum, com um nome auto-descritivo, "via in pad".

A via in pad preenchida é uma forma de atingir uma densidade intermédia com um custo intermédio em comparação com a utilização de vias cegas/enterradas. Algumas das principais vantagens associadas à utilização da tecnologia "via in pad" são:

- Adequado para BGAs de passo fino

- Conduzindo a uma maior densidade de placas de circuito impresso e promovendo a poupança de espaço

- Melhor desempenho na gestão térmica, benéfico para a dissipação de calor

- Superam as limitações dos projectos de alta velocidade, como a baixa indutância

- Partilha de uma superfície plana com a fixação de componentes

- Tornar as pegadas das placas de circuito impresso mais pequenas e encaminhar mais e melhor

Devido a estas vantagens da tecnologia VIP, a tecnologia via in pad PCB é amplamente aplicada em PCB de pequena escala, especialmente as que requerem espaço limitado para BGAs e se centram na transferência de calor e em projectos de PCB de alta velocidade. Por conseguinte, embora as vias cegas/enterradas sejam benéficas para a melhoria da densidade e a poupança de espaço na placa de circuito impresso, no que diz respeito à gestão do calor e aos elementos de conceção de alta velocidade, a via in pad continua a ser a melhor escolha. Tendo em conta os custos, diferentes projectos conduzem a custos diferentes. Por isso, se as vias estiverem envolvidas no seu projeto e não conseguir escolher o tipo, contacte-nos através do e-mail sales@hitechpcb.com e a nossa equipa fornecer-lhe-á uma solução óptima.

Via em PCB de Almofada:

Na conceção de PCB, a via refere-se a uma almofada com um orifício chapeado que liga pistas de cobre de uma camada da placa a outra(s) camada(s). As PCB multicamadas de alta densidade podem ter vias cegas, que são visíveis apenas numa superfície, ou vias enterradas, que não são visíveis em nenhuma delas, normalmente designadas por microvias. O advento e a utilização alargada de dispositivos de passo mais fino e os requisitos para PCB de menor dimensão criam novos desafios. Uma solução interessante para estes desafios utiliza uma tecnologia de fabrico de placas de circuito impresso recente, mas comum, com um nome auto-descritivo, "via in pad".

A via in pad ajuda a reduzir a indutância, a aumentar a densidade e a utilizar conjuntos de dispositivos de passo mais fino. A abordagem via in pad coloca uma via diretamente sob as almofadas de contacto do dispositivo. Isto permite uma maior densidade de componentes e um melhor encaminhamento. Consequentemente, a via in pad proporciona ao projetista poupanças significativas de espaço na placa de circuito impresso. Por exemplo, o fan-out tradicional coloca quatro componentes, enquanto que com a via in pad, podem ser colocados seis componentes no mesmo contorno de placa.

A via in pad preenchida é uma forma de atingir uma densidade intermédia com um custo intermédio em comparação com a utilização de vias cegas/enterradas. Algumas das principais vantagens associadas à utilização da tecnologia "via in pad" são

BGA de passo fino (menos de 0,75 mm)

Satisfaz os requisitos de colocação de proximidade

Melhor gestão térmica

Ultrapassa os problemas e constrangimentos de conceção a alta velocidade, ou seja, baixa indutância

Não é necessária a ligação de vias nos locais dos componentes

Proporciona uma superfície plana e coplanar para a fixação de componentes

As vantagens dos projectos via-in-pad estão bem documentadas. Desde a redução da indutância até ao aumento da densidade, a via-in-pad tornou-se uma ferramenta essencial para os projectistas quando se deparam com os desafios de encaminhamento dos pacotes de matrizes de passo fino, que se tornaram um pilar nas listas de materiais actuais, mas há contrapartidas que devem ser consideradas.

O conceito básico é elegante. A metodologia de conceção via-in-pad permite ao projetista colocar a via mesmo por baixo da almofada de contacto do componente. Daí a redução da indutância e a vantagem adicional de uma melhor densidade de encaminhamento, que pode levar a uma maior densidade por camada. O resultado líquido é mais encaminhamento em menos espaço e uma pegada de PCB mais pequena. Trata-se de outra ferramenta de miniaturização que pode reduzir os custos.

No entanto, existem compensações quando se implementa a tecnologia via-in-pad. O processo pode aumentar o custo da placa de circuito impresso. A razão é que a técnica via-in-pad requer etapas adicionais do processo e materiais extra. Os custos adicionais encontram-se tanto nos materiais extra utilizados, incluindo materiais de enchimento de via à base de epóxi ou metal e processos de revestimento de cobre, como nos passos adicionais do processo, como o enchimento de via a vácuo, a cura, a planarização e as operações de revestimento secundário. Há também o desafio geral que resulta da produção de uma PCB de maior densidade.

O Que é a Tecnologia Via in Pad PCB?

1. Ligar a via por máscara de solda.

Esta solução é adequada para grandes almofadas de solda SMD,

Sem acréscimo de custos.

O processo de máscara de solda LPI padrão não pode preencher as vias sem o risco de expor o cobre no interior do orifício.

Normalmente, é utilizada uma operação de serigrafia secundária que deposita uma máscara de solda epóxi curável por UV ou termicamente nos orifícios para os tapar. A isto chama-se obturação de via. A obturação da via é utilizada para tapar os orifícios da via com um material de máscara de soldadura para evitar fugas de ar durante o teste do circuito ou para evitar curtos-circuitos de componentes que se encontram perto da superfície da placa.

2. Ligar a via por resina e revesti-la com cobre.

É adequado para BGA pequeno via na almofada.

Este processo preenche o orifício da via com um material condutor ou não condutor e, em seguida, a superfície da via é revestida, para fornecer uma superfície plana e lisa soldável.

São usados para projetos Via-in-pad onde o componente pode ser montado sobre a via, ou uma junta de solda se estenderá sobre a conexão via.

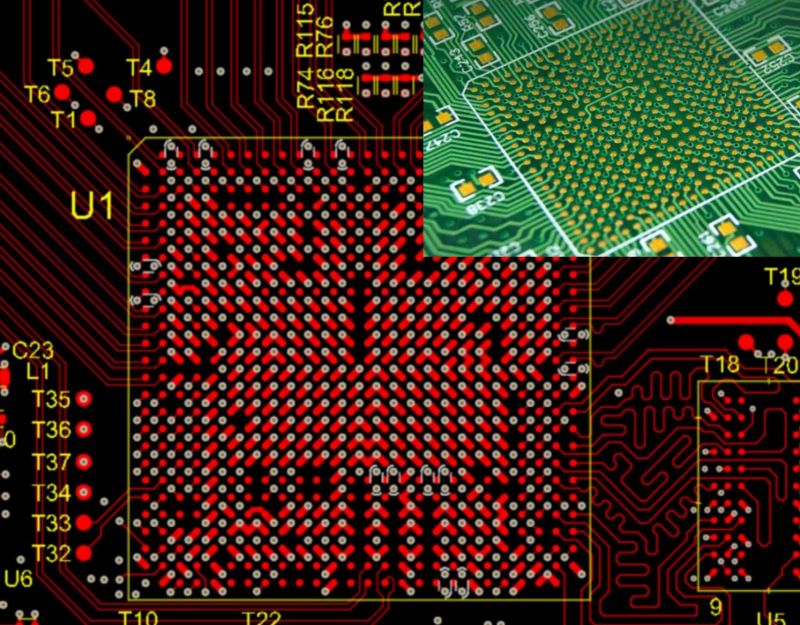

3. Microvias e via em almofada revestida.

De acordo com o IPC, uma microvia é um orifício com um diâmetro inferior a 0,15 mm.

Pode ser um orifício de passagem (com todo o respeito a uma relação de aspeto), mas normalmente os vemos como vias cegas entre 2 camadas. A maioria é perfurada a laser, mas alguns fabricantes de placas de circuito impresso também estão a perfurar mircorvias com uma broca mecânica. É mais lento, mas os furos têm um corte limpo e agradável. O processo de enchimento de cobre em microvias é um processo de deposição eletroquímica aplicado no fabrico de vias multicamadas, também designadas por vias com tampa.

O processo é complexo, o preenchimento de microvias com cobre está disponível na maioria dos fabricantes de PCB, que são capazes de produzir placas PCB HDI.

Via em Placas de PCB de Computador de Almofada:

Antes da invenção do microprocessador PCB, um computador consistia em placas de circuito impresso multicamadas numa caixa de cartão com componentes ligados por um painel traseiro, um conjunto de tomadas interligadas. Em projectos muito antigos, os fios eram ligações discretas entre os pinos dos conectores das placas, mas as placas de circuitos impressos depressa se tornaram a prática normal de PCB. A Unidade Central de Processamento, a memória e os periféricos estavam alojados em placas de circuito impresso individuais que eram ligadas à placa posterior.

Durante o final da década de 1980 e a década de 1990, tornou-se económico transferir um número crescente de funções periféricas para a placa-mãe. No final da década de 1980, as placas-mãe dos computadores pessoais começaram a incluir circuitos integrados únicos (também designados por chips Super I/O) PCB capazes de suportar um conjunto de periféricos de baixa velocidade: teclado, rato, unidade de disquete PCB, portas série e portas paralelas. No final da década de 1990, muitas placas-mãe de computadores pessoais PCB suportavam uma gama completa de funções de áudio, vídeo, armazenamento e ligação em rede sem necessidade de quaisquer placas de expansão; os sistemas de topo de gama para jogos 3D e computação gráfica mantinham normalmente apenas a placa gráfica como um componente separado PCB.

Os computadores mais populares em termos de PCB, como o Apple II e o IBM PC, tinham publicado diagramas esquemáticos e outra documentação que permitiam uma rápida engenharia inversa da PCB e a substituição de placas-mãe por parte de terceiros. Normalmente destinadas à construção de novos computadores compatíveis com a placa de circuito impresso dos exemplares, muitas placas-mãe ofereciam desempenho adicional ou outras características e eram utilizadas para atualizar o equipamento original do fabricante.

Chinês

Chinês Inglês

Inglês Russo

Russo Espanhol

Espanhol Português

Português